開発史

キャタラーでは、ペレット型排出ガス浄化触媒から始まり燃料電池電気自動車用電極触媒まで、半世紀に渡りさまざま技術開発を行ってきました。自動車・二輪車など多くの製品に利用されてきた製品・技術の開発史をご覧ください。

開発史

キャタラーでは、ペレット型排出ガス浄化触媒から始まり燃料電池電気自動車用電極触媒まで、半世紀に渡りさまざま技術開発を行ってきました。自動車・二輪車など多くの製品に利用されてきた製品・技術の開発史をご覧ください。

2010年代開発史

燃料電池電気自動車用電極触媒

2014年12月、二酸化炭素(CO2)を一切排出しない究極のエコカーである燃料電池電気自動車(FCEV)がトヨタ自動車より発売されました。世界初の量産 FCEV「MIRAI」には、キャタラーの燃料電池電気自動車向け電極触媒が搭載されています。キャタラーが開発した電極触媒は、炭素材料上に白金(Pt)とコバルト(Co)の合金粒子をナノメートルサイズで均一分散させることによって、Pt使用量を低減しながらも、燃料である水素(H2)と酸素(O2)の反応性を高めることに成功し、MIRAIの飛躍的な性能向上と大幅なコスト低減に大きく貢献しました。

受賞

ミライ(’14)

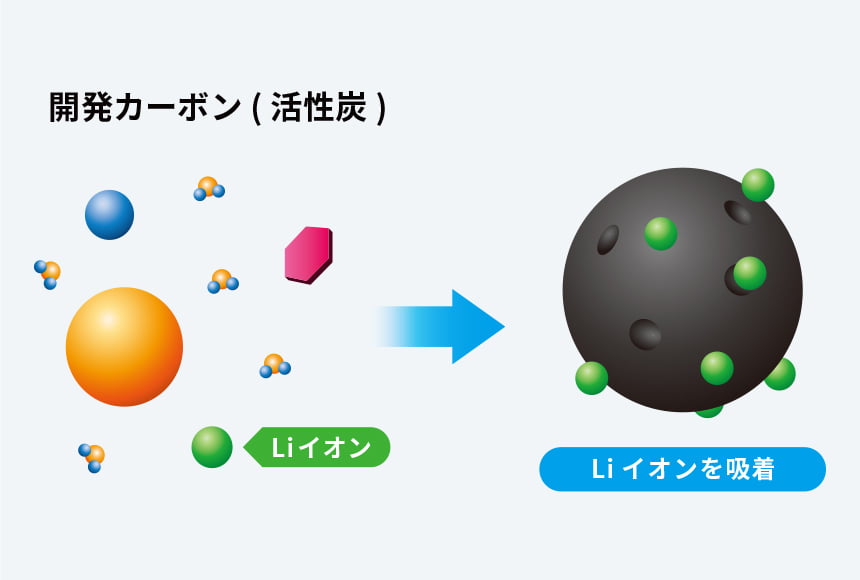

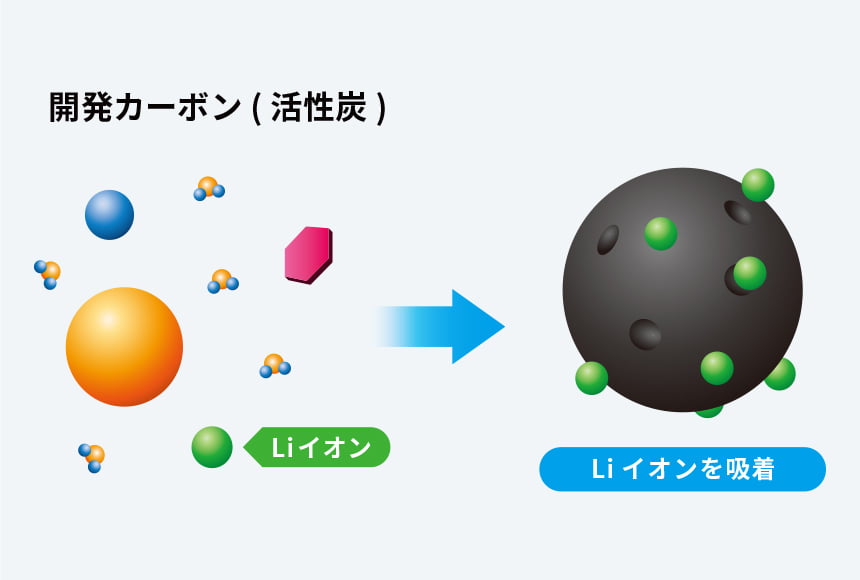

電動車両向け電池用炭素材料

地球温暖化対策として、自動車から排出される二酸化炭素(CO2) の削減は極めて重要です。その点、ハイブリッド車(HEV, PHEV)、燃料電池電気自動車(FCEV)、電気自動車(BEV)の CO2排出量は、ガソリン車に比べて約1/2~1/4に低減できます。特にPHEVやBEVは、再生可能エネルギーなどの電力が利用できるため、発電から走行までのCO2排出量を大幅に削減できると期待されています。PHEV・BEVのさらなる普及には、電池の高性能化(特に走行距離の延長)が必要です。キャタラーは、リチウムイオン(Li-ion)電池の構成材料であり、電気を貯める機能材料でもある炭素材料の開発を進めました。その結果、電池の反応場である空間(細孔)をナノメートルサイズで拡大・制御する技術を開発し、電気を大量に貯めることを可能にしました。

HC-SCR(炭化水素選択触媒還元)触媒

窒素酸化物(NOx)規制が強化される中、尿素を還元剤に用いてNOxを浄化する尿素SCR(※)が主流となりつつあります。このシステムには、ドライバーへ尿素補給を強いることや、尿素タンクなどの装置により搭載性が制限されるという課題があります。その点、HC-SCR触媒は、燃料(炭化水素 / HC)を還元剤に用いてNOxを浄化するため、利便性や搭載性に優れています。キャタラーは触媒に貴金属や銅(Cu)、 銀(Ag)などを使用することで、高い耐久性と優れたNOx浄化性能を持つ世界でも初めてとなる触媒の開発に成功しました。

尿素SCR

尿素SCRは、排出ガス浄化技術の1つで、ディーゼルエンジンの排気中の窒素酸化物(NOx)を浄化する技術です。基本原理は、すでに火力発電所などの固定排出源で確立されている “アンモニア脱硝装置” と同じ。1957年に特許が取得されている古い技術で、アンモニア分子(NH3)中の水素を利用し、触媒反応によってNOxから酸素を分離して窒素分子(N2)と水(H2O)に転換するというものです。

受賞

デュトロ(’11)

ゾーンコート触媒

世界各国の排出ガス規制の強化や、自動車販売台数の増加により、排出ガス浄化触媒に不可欠な成分である貴金属とレアアースの資源リスク回避が重要になってきました。そこで、触媒内のガス組成変化を調査し、フロント側には、炭化水素(HC)の浄化に優れるパラジウム(Pd)、リア側には窒素酸化物(NOx)の浄化に優れるロジウム(Rh)を配置するゾーン構成に注目。同時にゾーン構成を可能とする新規コート技術も確立し、貴金属とレアアースの使用量の大幅低減を実現しました。現在ではいろいろな車両に最適化したゾーン構成を見出し、当社の標準的な技術となっています。

受賞

- 2013年

- 2012年

-

- 自動車技術会「技術開発賞」

- トヨタ自動車「技術開発賞」

プリウス(’09)

主要技術

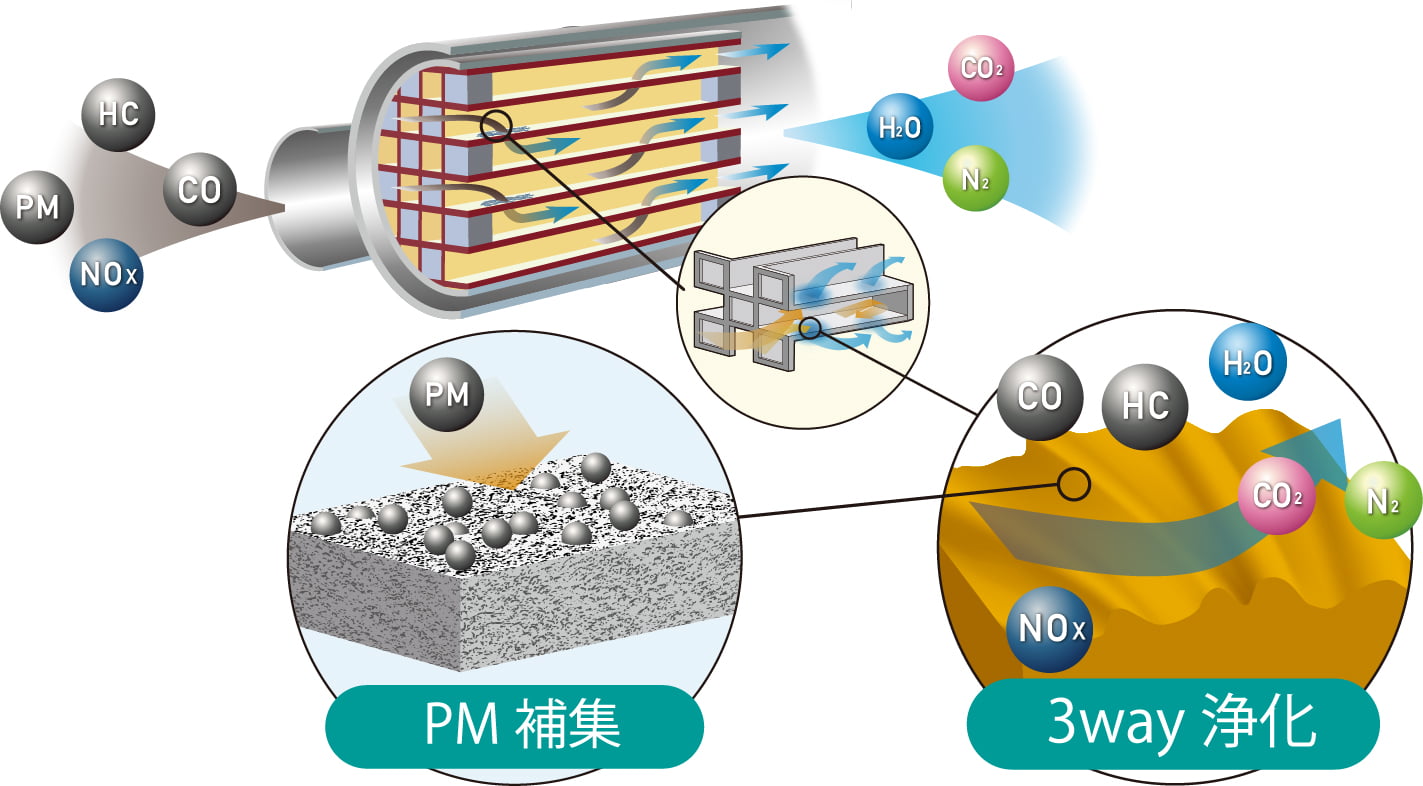

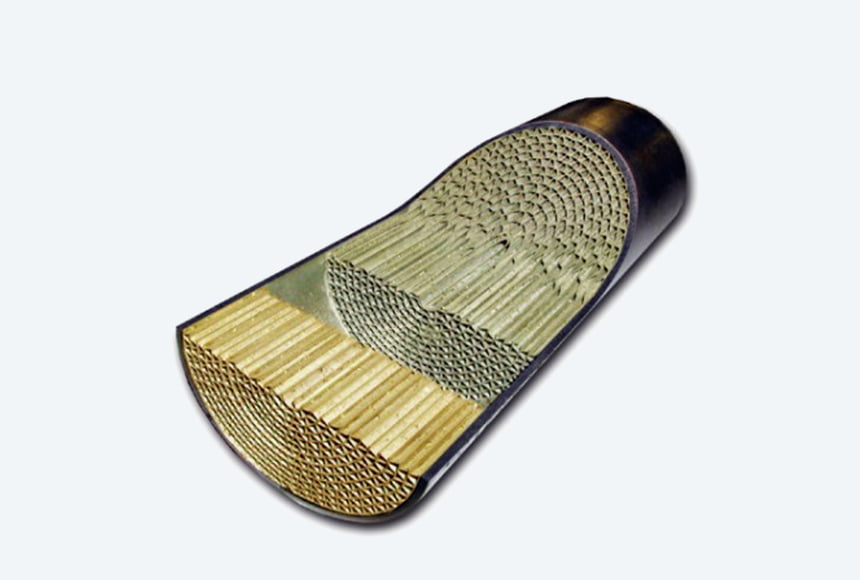

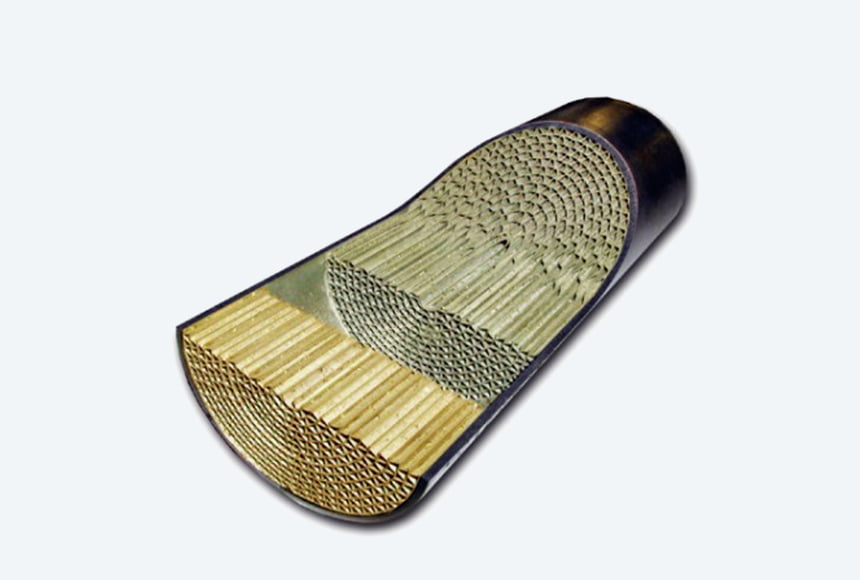

GPF触媒

GPF触媒

ディーゼル車を対象としていた粒子状物質(Particulate Matter / PM)排出量規制がガソリン車にも導入されることへの対策として、ガソリン・パティキュレート・フィルター(GPF)基材に三元(3way)触媒層をコートし、PM捕集機能を併せ持つ四元(4way)触媒を開発しました。

新酸素吸蔵材料(pCP)

従来材料

新酸素吸蔵材料(pCP)

新酸素吸蔵材料(pCP)

各国の排出ガス規制に対応するために求められている技術の1つが、窒素酸化物(NOx)の排出を低減する技術です。キャタラーでは、排出ガス中の酸素濃度変動域での「NOx排出挙動」に着目し、酸素濃度変動時の活性領域を拡大した「新酸素吸蔵材料」(pCP)を開発しています。

2000年代開発史

インテリジェント触媒

ダイハツ工業と共同で、ペロブスカイト酸化物に貴金属を配置する新しい触媒技術を備えたインテリジェント触媒を開発しました。この触媒技術は、エンジンからの排気ガス中で貴金属に自己再生の能動的な機能を付与することで、触媒活性の持続を可能とし、貴金属使用量の大幅低減に道筋をつけました。インテリジェント触媒は、排気ガスの雰囲気の変動に合わせて、還元雰囲気で貴金属自らをナノ粒子にして触媒機能を発現。また、酸化雰囲気中では、再びペロブスカイト酸化物に戻って安定化します。この貴金属の自己再生機能により、高い触媒活性と貴金属の大幅低減の両立が可能となりました。

ペロブスカイト酸化物

ABO3型酸化物でも、陽イオンAの大きさが、酸素イオンと同じくらいまで大きくなると、ペロブスカイト型構造を取るようになります。この構造は、Aイオンと酸素イオンで、立方最密充填の配列をとり、酸素イオンのみに囲まれた6配位席を小さいBイオンが占有しています。ペロブスカイト型構造は、その構造要素にいくつかの多様性を持っているため、酸素欠陥や層状構造を介して容易に不定比化合物となる可能性を持ち合せていて、種々の機能特性を有する材料設計には非常に好都合です。したがって、ペロブスカイト型構造を持つ化合物の構造と物性に関する研究は、今後も大きな発展が期待できます。

出典:日本金属学会会報第26巻第8号(1987) 771

受賞

- 2004年

-

- 触媒学会「学会賞」(木村希男 主監)

- トヨタ自動車「技術優秀賞」

- ダイハツ工業「技術優秀賞」

- 2003年

-

- 触媒工業協会「技術賞」

- 自動車技術会「技術開発賞」

ムーブ(’02)

DPNR触媒

2003年に、ディーゼルパティキュレートフィルター(Diesel Particulate Filter / DPF)技術とNOx(窒素酸化物)吸蔵還元触媒を合わせたDPNR(Diesel Particulate and NOx Reduction system)技術を開発し、世界に先駆けて量産化に成功。本技術はDPF基材の細孔内壁にまでNOx吸蔵触媒を塗布する技術の活用で、パーティキュレート・マター(Particulate Matter / PM) (※)とNOxの2つの排気浄化作用を1つの触媒で可能にした小型・軽量・低コストな後処理システムです。独自のフィルタコーティング技術によりDPNR触媒自体を低圧損化し出力向上に貢献。また排気ポートに設置した燃料添加弁は捕集したPMの再生とNOxの還元を可能にしています。

パーティキュレート・マター(Particulate Matter / PM)

ミクロン単位の個体や液体の粒。

ディーゼルエンジンから排出されるPMには、粒径10μm以下の細かい粒子が含まれ、大気中に長い時間浮遊することから、浮遊粒子状物質(SPM)と呼ばれ大気汚染の主要因とされています。

受賞

- 2004年

- トヨタ自動車「技術開発賞」

- 2001年

- 日経BP社「日経BP賞」

アベンシス(’03)

フロント高担持触媒

EUROⅢ規制がスタートすると、コールドスタート(※)が要求されるようになりました。二輪車ではレイアウト上、エンジン直下への触媒搭載が難しく、後方マフラー内へ設置されます。そのため、コールドスタートではいかに低温活性を上げるかが課題となりました。フロント高担持触媒はメタルの小型ハニカムを前段に、メインハニカムを後段に組み合わせたタンデム基材で、さらに前段の小型ハニカムには高密度の貴金属を担持させました。前段では低熱容量化、貴金属の高密度化により従来のハニカム触媒よりも低温活性を大幅に向上させました。また、タンデムによる排ガス乱流効果は高速モードで特に効果を発揮し、トータルのエミッション低減を実現しました。

コールドスタート(冷間始動)

コールド・スタートとは機械用語で、主として熱機関(エンジン)や、電動機が置かれた環境の気温(雰囲気温度)と同じか、それよりも冷えている状態(冷間時)で始動することを指します。

TMAX(’06)

主要技術

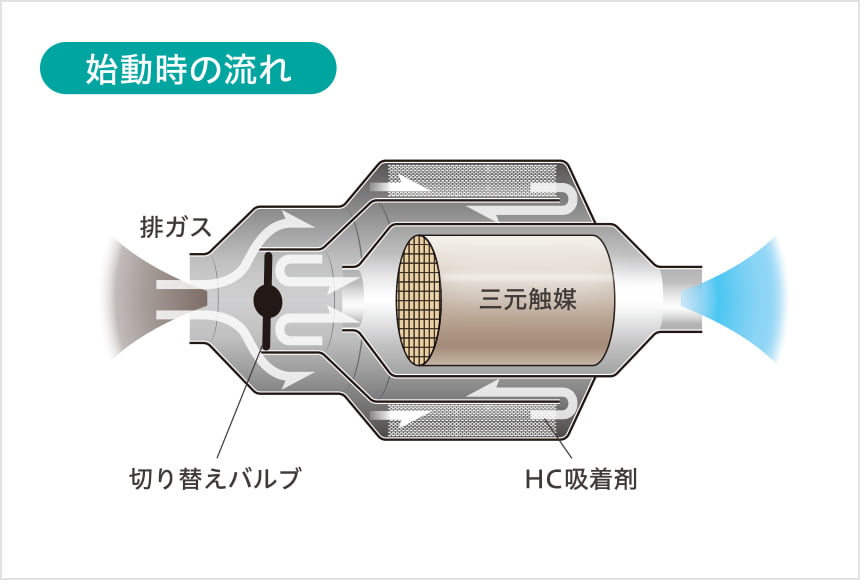

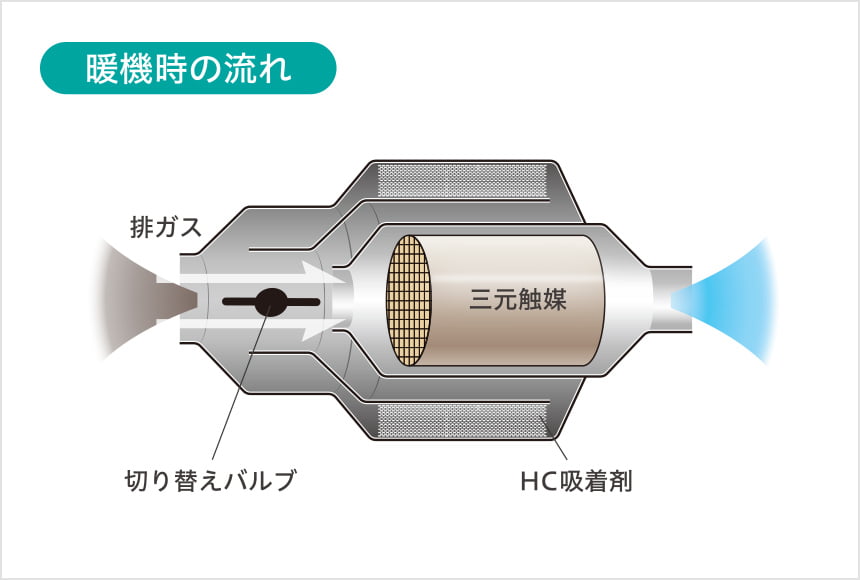

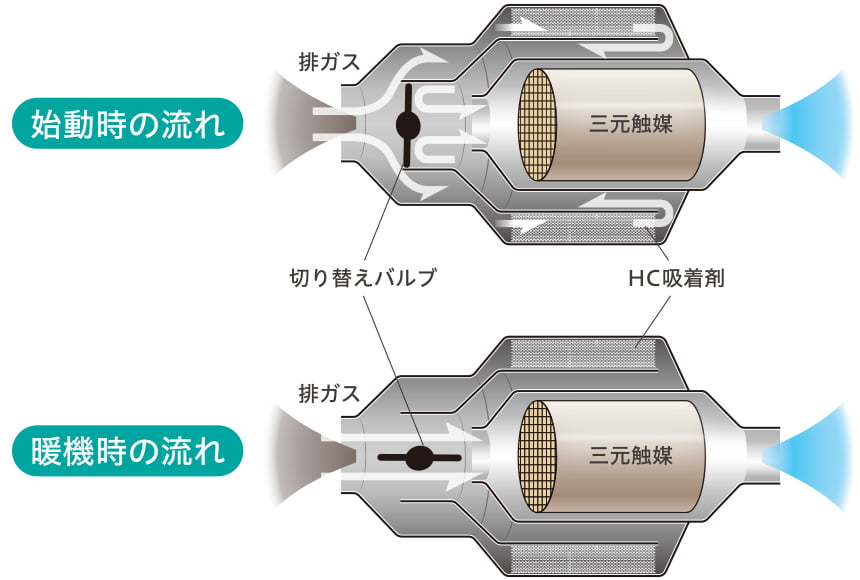

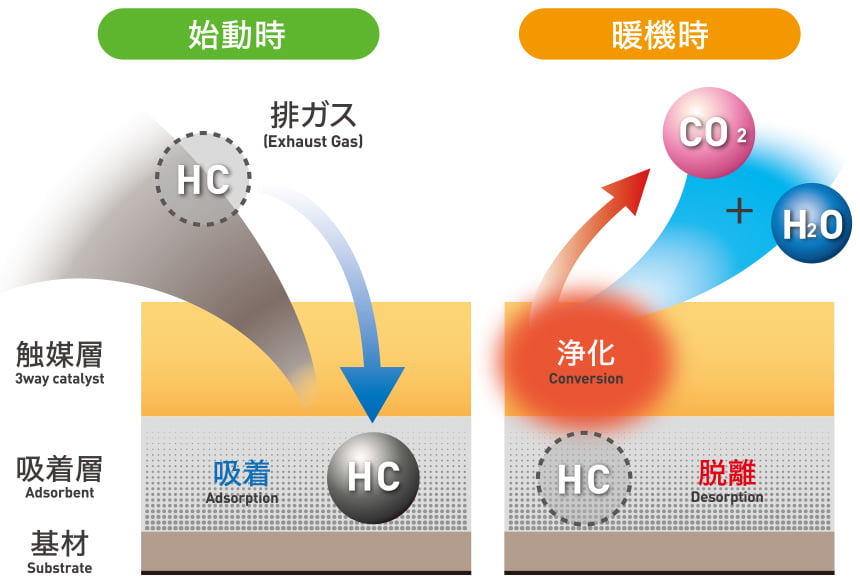

米 SULEV(※)用同軸型HC吸着筒

低温時の炭化水素(HC)の排出低減を目指した技術です。エンジン始動直後には、触媒の外側に設けたドーナツ状のHC吸着層でHCを一時的にトラップします。吸着層で保持されたHCは、温度上昇に伴い脱離して触媒層で浄化されます。このHC吸着筒により、低温時のHC排出を大幅に低減でき、米国カリフォルニア州SULEV規制への対応が可能になりました。

SULEV (Super Ultra Low Emission Vehicle / スーレブ)

米国における「極超低排出ガス車」。

世界で最も厳しいとされる米国カリフォルニア州大気資源局の排出ガス規制適用車で、窒素酸化物(NOx)や非メタン炭化水素(NMHC)などの有害物質の排出量を、ULEV(Ultra Low Emission Vehicle ユーレブ) (超低排出ガス車)の基準値よりもさらに低減させた自動車。極超低公害車。極超低排出ガス車。

[ 補説 ] 日本では、平成17年(2005年)排出ガス規制基準値より75%以上有害物質を低減させた自動車がこれにあたります。

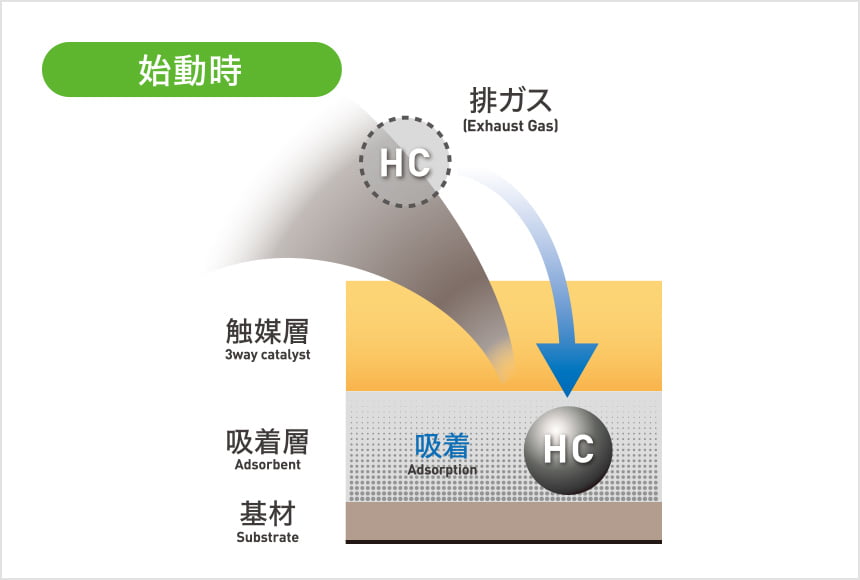

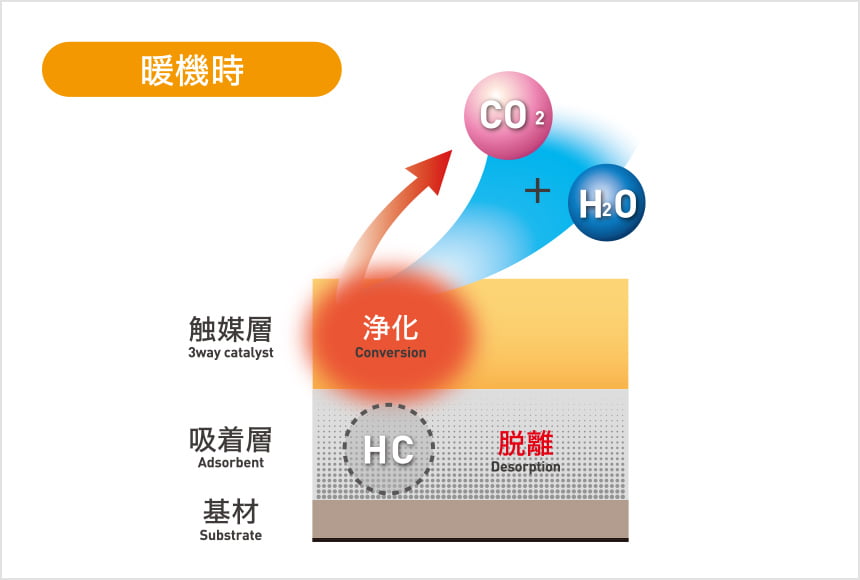

HC吸着浄化型三元触媒

米国カリフォルニア州のP-ZEV (※)規制をクリアするため、1つの触媒に吸着層と触媒層を配置。低温時の炭化水素(HC)を吸着層でトラップし、触媒層が活性化する温度に到達してから脱離させることで、エンジンの始動直後に発生する有害物質(コールドエミッション)を低減しました。

P-ZEV (Partial Zero Emission Vehicle)

米国における「部分的なゼロ排出ガス車」という意味で、電気自動車(BEV)や燃料電池電気自動車(FCEV)ほどではないものの、ガス排出量の厳しい基準値をクリアした自動車をこれに認定。

カリフォルニア州政府が推進する「浮遊粒子排出ゼロの車」として2003年から一定の比率での販売が義務づけられ、一部のULEV(超低排出ガス車)やハイブリッド車(HEV)がこれに相当します。

1990年代開発史

NSR(窒素酸化物吸蔵還元)触媒

NSR(NOx Storage-Reduction=窒素酸化物吸蔵還元)触媒はリーンバーン(希薄燃焼)排出ガス中のNOxを効率よく窒素(N2)まで還元し浄化できる技術で、燃費向上と排出ガスのクリーン化を実現しました。

NSR触媒では希薄燃焼時にエンジンから排出されるNOx を貴金属上で酸化し、硝酸塩としてバリウム(Ba)などの吸蔵材に一時的に蓄え、極短時間の燃料リッチ燃焼(リッチスパイク)時にエンジンから供給される還元成分によって硝酸塩をN2に還元。さらにBaやカリウム(K)などのNOx吸蔵材と貴金属を高分散かつ近接に配置することで、リーン領域での高いNOx浄化性能を達成し、リーンバーンの車両を初めて世に送り出すことができました。

受賞

- 1995年

-

- 日本化学会「化学技術賞」

- 自動車技術会「技術開発賞」

- トヨタ自動車「技術開発賞」

-

- 日本機械学会「技術賞」(システム)

- 機械技術振興協会「会長賞」(システム)

カルディナ(リーンバーン)(’94)

Pd-only 三元触媒

30,000円/g以上というロジウム(Rh)の市場価格高騰により、当時安価だったパラジウム(Pd)のみを使用した三元触媒の開発に着手しました。Pdが単独で三元特性を発現することは知られていましたが、耐熱性や耐被毒性が課題でした。そこで、主成分のアルミナを高耐熱化し、さらにバリウム(Ba)によるPdの被毒緩和効果を見出したことで対策に目途が付き、日本初のPd-only 三元触媒として量産化を実現。このときに得られた知見は当社初のSAE(Society of Automotive Engineers / ソサエティ・オブ・オートモーティブ・エンジニアズ) (※)での発表につながりました。

SAE(Society of Automotive Engineers, Inc.)

米国自動車技術者協会。モビリティ専門家を会員とする米国の非営利団体。自動車関連や航空宇宙関連の標準規格の開発、専門家会議の開催、動力機器に関する書籍・雑誌の出版、数学・科学・エンジニアリングの発展を促す教育的活動などを行っています。会員は技術者、企業役員、教育関係者、学生などの技術者個人です。米国自動車産業界がその活動の中心となっていますが、現在、世界100ヶ国近くからおよそ9万人のメンバーが参加しています。

受賞

- 1994年

-

- 触媒学会「技術賞」

- 1993年

-

- トヨタ自動車「原価改善優秀賞」

- ヤマハ発動機「原価改善優秀賞」

カローラバン(’90)

主要技術

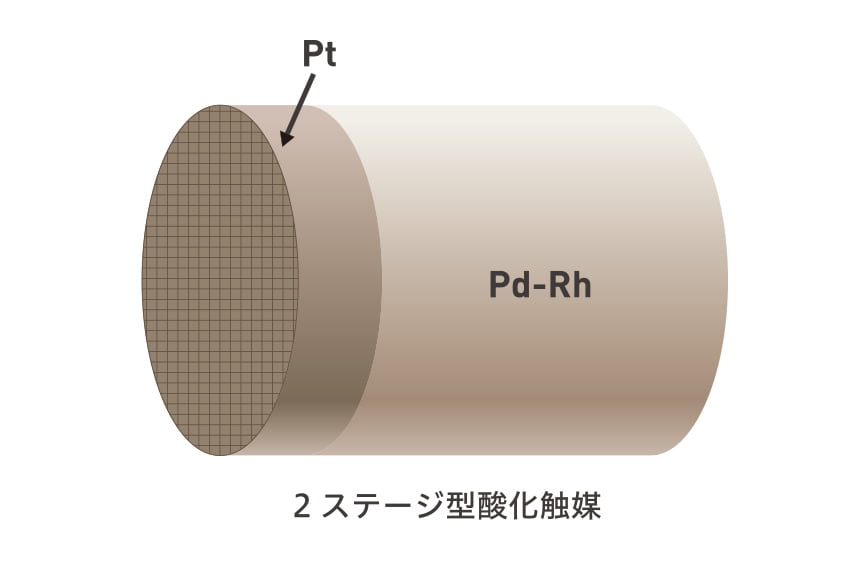

ディーゼル酸化触媒

高硫黄燃料の使用による触媒の活性低下を抑制するために、他社に先駆けて対硫黄被毒性材料の開発に成功。さらに炭化水素吸着材であるゼオライトを採用して規制強化に対応できるようになりました。

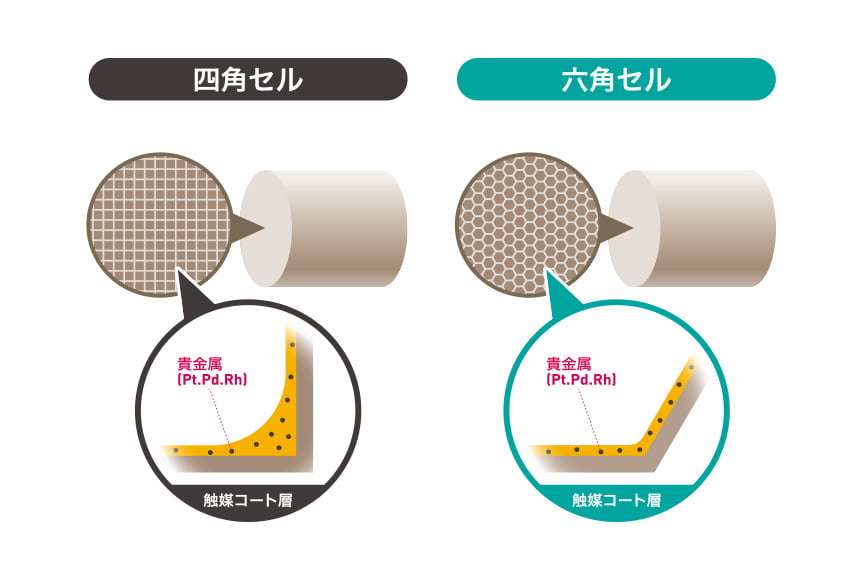

六角セル触媒

従来の四角セル基材ではコーナー部と平坦部で触媒層の厚さが大きく異なっていました。そこで六角セル形状の特性に合わせた触媒を開発し、触媒層の厚さを均一にすることで、貴金属を有効に活用して性能を向上させました。

1980年代開発史

二輪 2サイクル用排出ガス対応

当時の二輪車では、高出力かつ小型軽量の2サイクルエンジンの需要が高まっており、四輪車とは違う排出ガス対応が必要でした。2サイクルエンジンは未燃焼ガスが多く、従来のモノリス触媒では、炭化水素(HC)燃焼により溶損してしまう問題がありました。その解決方法として、前段(エンジン側基材)では、粗いセルで部分的にHCを燃焼させ、後段(マフラー側基材)では細かいセルのモノリス触媒を使う2段燃焼方式を採用。1983年、50ccスクーターで世界初の水冷2サイクルエンジンを搭載した二輪車にキャタラーの触媒が採用されました。その後1990年代、二輪車の普及が急激に進んだ台湾では、国をあげた排出ガス対策が始まり、二輪車用触媒ビジネスが発展していきました。

RZ350(’83)

主要技術

マニバータ用触媒

材料の高耐熱化が進んだことから触媒の早期活性化を狙いエキゾースト・マニホールド直下に触媒コンバータを取り付けたもので、温度の高い排気ガスにも効率よく対応することができます。

1970年代開発史

ペレット型 排出ガス浄化触媒

排出ガス規制に対応したパラジウム(Pd)系ペレット型酸化触媒、三元性能を有した白金(Pt)/ロジウム(Rh)系ペレット触媒を日本で初めて量産しました。ペレット触媒とは直径 2~4mmの粒状触媒であり、担体となるアルミナの表面に、ごく薄く、パラジウム(Pd)や白金(Pt)/ロジウム(Rh)等の貴金属を担持させたものです。アルミナには無数の細孔があり、その表面積は1g当たり50~150㎡という広さを持っているため、有害ガスとの反応が十分に可能となります。通常は耐熱性、耐食性に優れるステンレス鋼容器に充填されるペレット触媒は、超高温下では熔解の熔融懸念がありましたが、精密エンジン制御と融合することで使用領域の拡大が可能となりました。

トヨペットコロナRT102(’76)

主要技術

高耐熱用触媒

熱によるアルミナペレットへの影響よりも、ハニカムの熔解が問題となり、圧損上昇対策が課題でした。エンジン制御システムとの連携で触媒層の高温化を抑制しハニカムが使用できるようになりました。

英語

英語

言語を選択してください

言語を選択してください 日本語

日本語